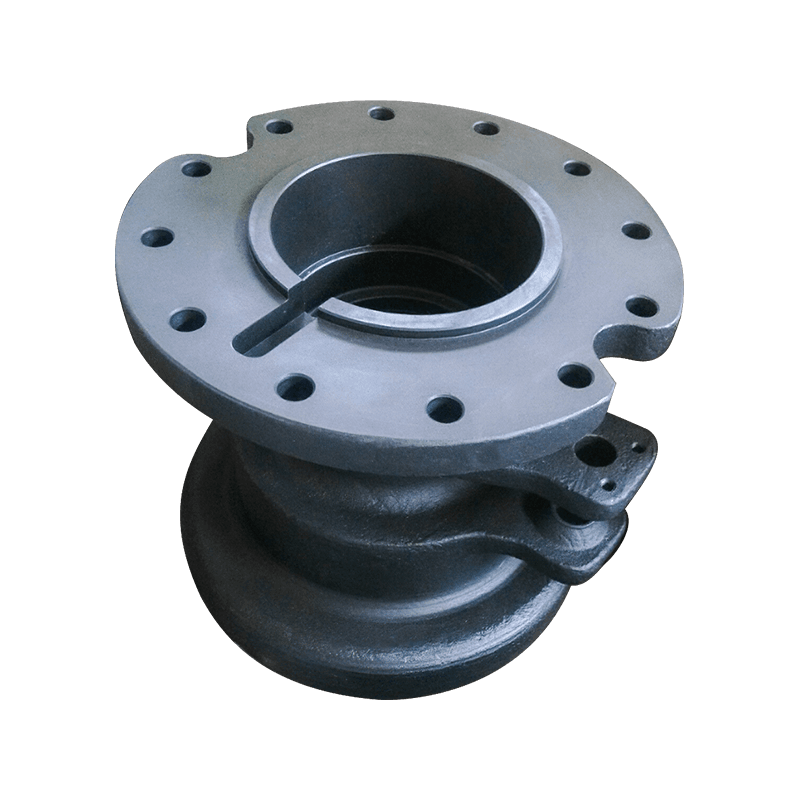

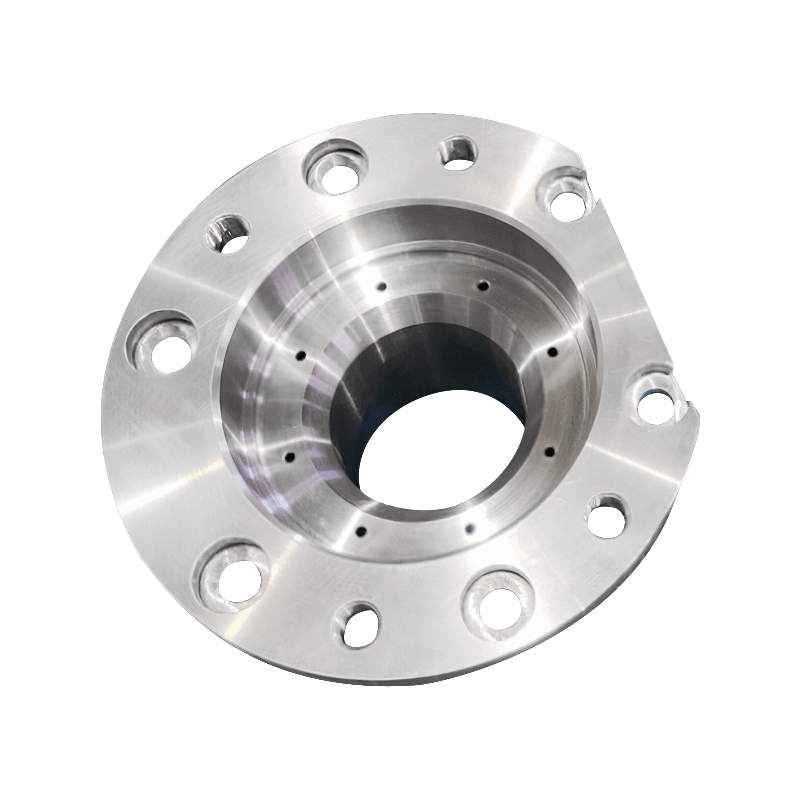

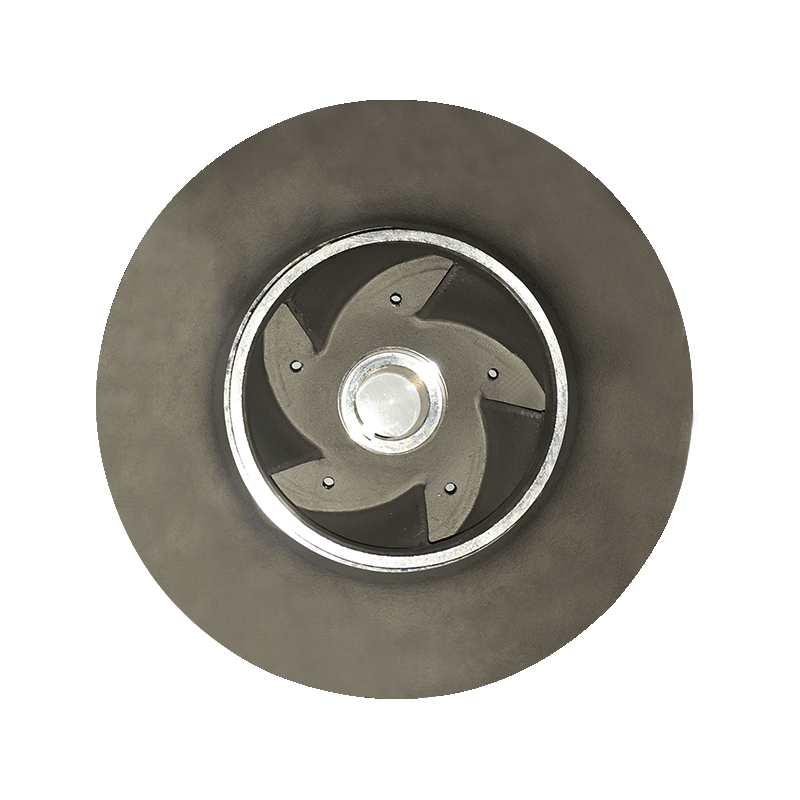

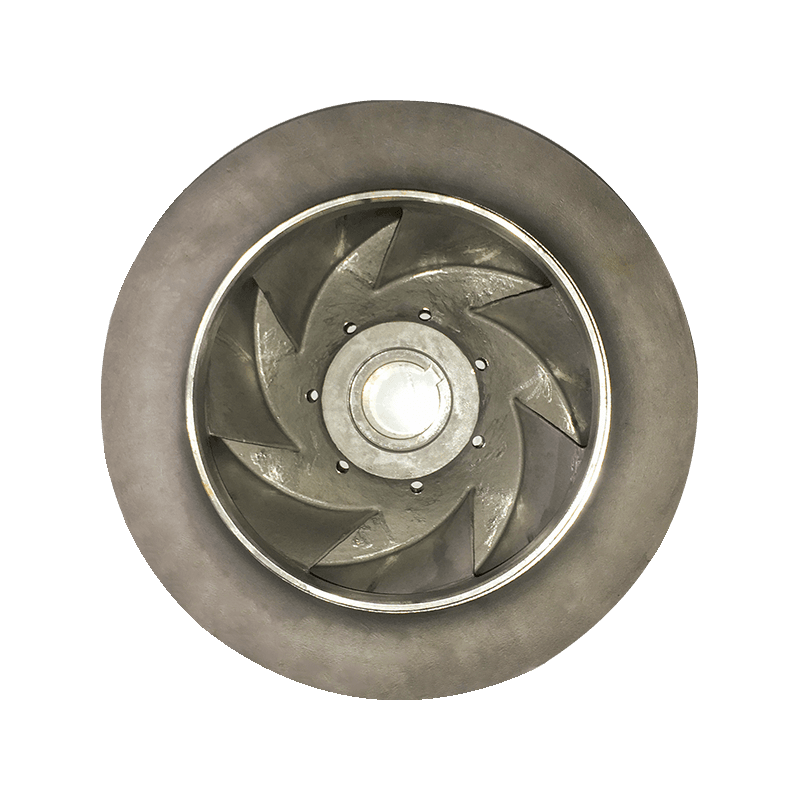

Sıvı taşıma sistemlerinin dinamik dünyasında, pervane gibi kritik bileşenler için malzeme seçimi operasyonel performansı yapabilir veya bozabilir. Mevcut seçenekler arasında, Paslanmaz çelik döküm pervane pompa parçaları dayanıklılık, çok yönlülük ve maliyet etkinliğinin zorlayıcı bir karışımı sunan bir öncü olarak ortaya çıkmıştır. Ancak dökme demir, bronz, plastik ve titanyum alaşımları gibi geleneksel pompa parça malzemeleriyle nasıl karşılaştırılır?

1. Korozyon direnci: paslanmaz çelik için berrak bir kenar

Paslanmaz çeliğin krom içeriği (tipik olarak% 10.5 veya daha yüksek), oksidasyona ve kimyasal bozulmaya direnen pasif bir oksit tabakası oluşturur. Bu, paslanmaz çelik pervaneleri deniz suyu tuzdan arındırma, kimyasal işleme veya atık su arıtma gibi zorlu ortamlar için ideal hale getirir.

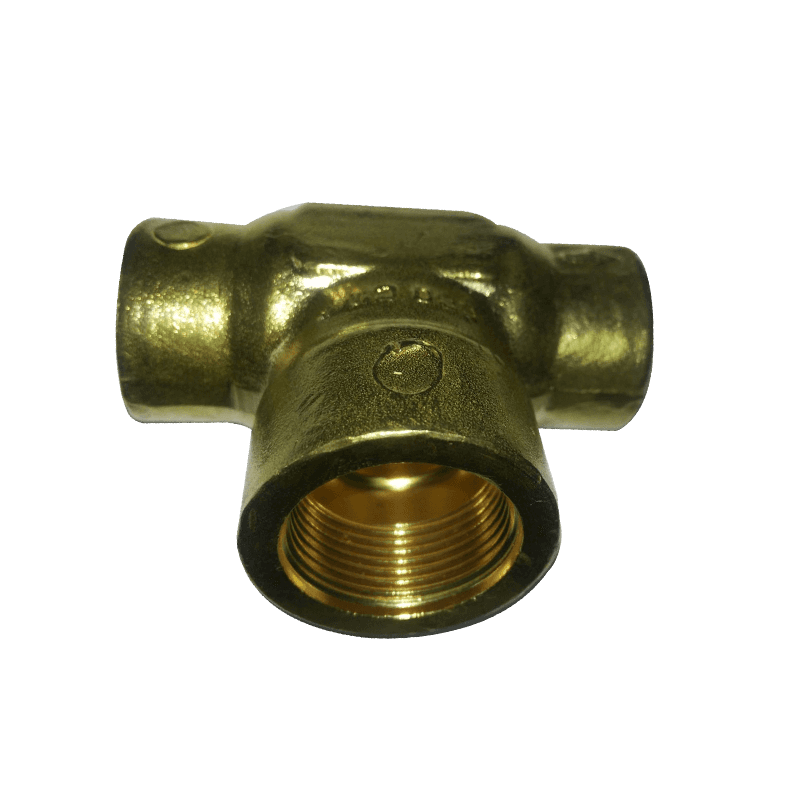

Dökme Demir: Kaplamalarla bile paslanmaya ve çukurlaşmaya eğilimli.

Bronz: Deniz ayarlarında iyi performans gösterir, ancak asidik veya yüksek klorür koşullarında bozulur.

Termoplastikler (örn. PP, PVDF): Kimyasallara dirençli ancak UV bozulmasına ve mekanik strese karşı savunmasız.

Titanyum: Mükemmel korozyon direnci ancak çoğu uygulama için oldukça pahalı.

Anahtar paket: Paslanmaz çelik, Titanium’un performansı ile dökme demir veya plastiklerin karşılanabilirliği arasında "tatlı bir nokta" sunar.

2. Güç / Ağırlık Oranı: Güç ve Verimliliği Dengeleme

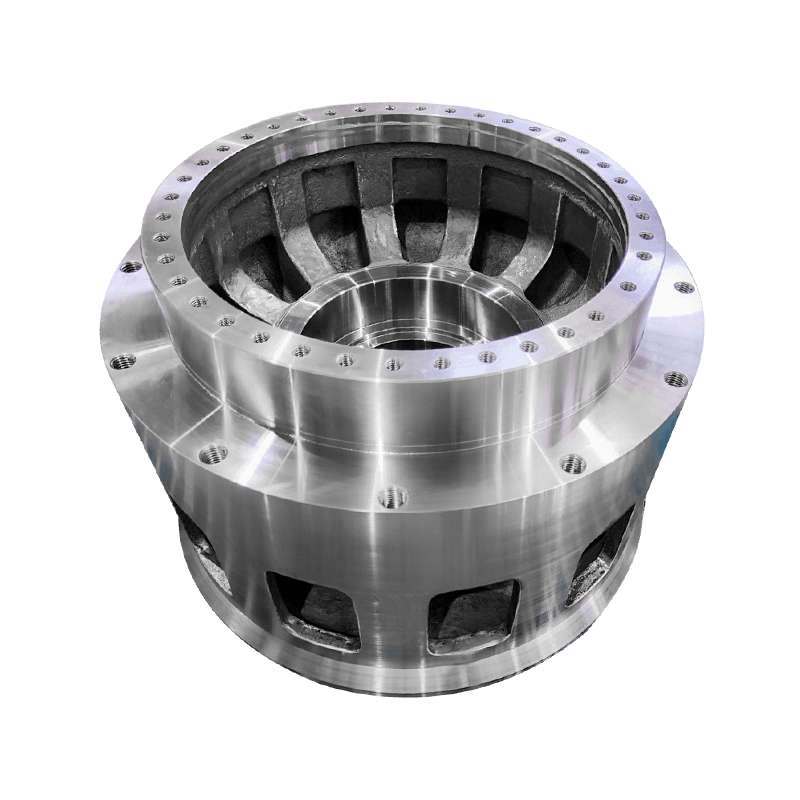

Paslanmaz çelik döküm pervaneler yapısal bütünlük ve ağırlık optimizasyonu arasında bir denge kurar. 316L veya dubleks paslanmaz çelikler gibi sınıflar, 500 MPa'yı aşan gerilme mukavemetleri sağlar ve yüksek basınç koşulları altında uzun ömür sağlar.

Dökme Demir: Ağır ve kırılgan, artan enerji tüketimi.

Bronz: Orta güç ancak düşük basınçlı sistemlerle sınırlı.

Plastikler: Hafif ama termal veya mekanik yükler altında deformasyona eğilimli.

Endüstriyel Etki: Paslanmaz çeliğin sertliği, yüksek hızlı pompalarda sapmayı en aza indirir, hidrolik verimliliği korur ve kavitasyon risklerini azaltır.

3. Sıcaklık toleransı: aşırı koşullarda gelişmek

Paslanmaz çelik, geniş bir sıcaklık aralığında (-200 ° C ila 400 ° C) mekanik stabiliteyi korur, plastiklerin (~ 150 ° C ile sınırlı) ve dökme demir (termal yorgunluğa duyarlı) daha iyi performans gösterir. Kriyojenik uygulamalar veya yüksek sıcaklıklı buhar sistemleri için, paslanmaz çelik genellikle varsayılan seçimdir.

4. Yaşam döngüsü maliyetleri: ilk tasarruflara göre uzun vadeli değer

Paslanmaz çelik döküm, dökme demir veya plastiklerden daha yüksek bir ön maliyete sahip olsa da, genişletilmiş servis ömrü ve düşük bakım gereksinimleri önemli tasarruf sağlar. Örneğin:

Korozyona bağlı arızalardan düşme süresi azaldı.

Plastik pervanelerle karşılaştırıldığında daha düşük yedek frekansı.

Pahalı koruyucu kaplamalara gerek yok (dökme demirin aksine).

Sıvı İşleme Sistemleri Enstitüsü tarafından yapılan 2023 yılında yapılan bir araştırmada, paslanmaz çelik pervane, dökme demir alternatiflere kıyasla toplam sahiplik maliyetlerini 10 yıllık bir süre boyunca% 22 oranında azalttığını buldu.

5. Sürdürülebilirlik: Modern Çevre Standartları ile Hizalanma

Paslanmaz çelik, dairesel ekonomi ilkeleriyle hizalanan% 100 geri dönüştürülebilir. Buna karşılık, plastik pervaneler mikroplastik kirliliğe katkıda bulunurken, bronz ve titanyum enerji yoğun ekstraksiyon işlemleri gerektirir.

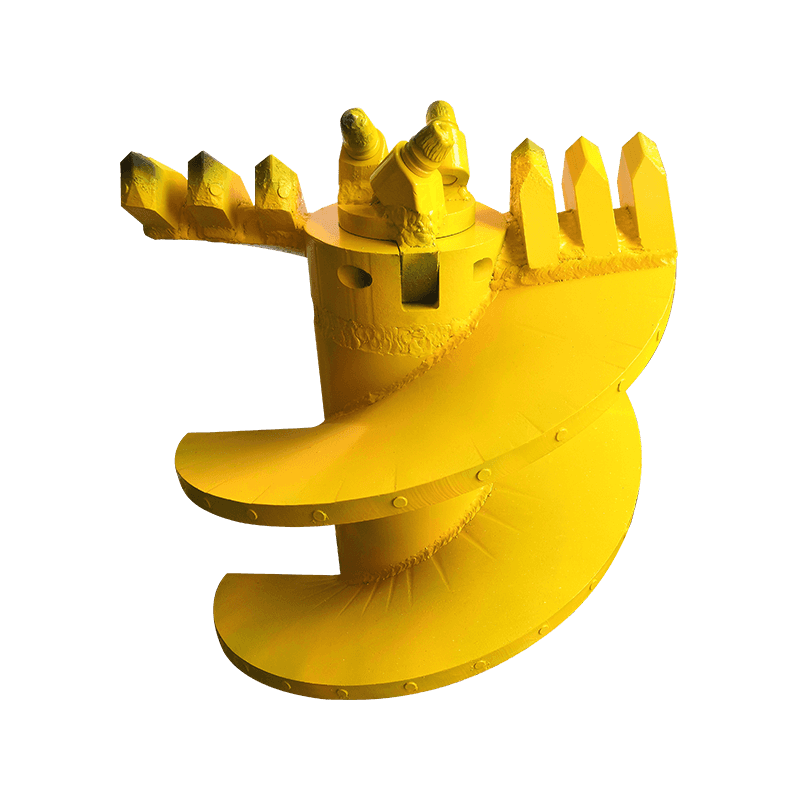

Süt işlemesindeki gıda sınıfı 304L pervanelerden, açık deniz petrol kulelerindeki süper dubleks paslanmaz çeliğe kadar, malzemenin uyarlanabilirliği eşsizdir. Niş uygulamaları hala titanyum veya tasarlanmış plastikleri destekleyebilirken, paslanmaz çelik döküm çoğu endüstriyel ve ticari pompalama ihtiyacı için sağlam, geleceğe dayanıklı bir çözüm sağlar.